LA INTEROPERABILIDAD COMO CLAVE ESTRATÉGICA PARA AUMENTAR LA COMPETITIVIDAD MINERA POST PANDEMIA

- En el contexto del webinar “La importancia de la interoperabilidad en la cadena de valor de la industria minera en tiempos de crisis”, organizado por Hexagon Mining, especialistas en soluciones digitales para la minería; se analizaron las oportunidades que abre la industria minera una vez superado el COVID-19.

La actual pandemia sin duda impactó a la industria minera chilena, no solo reprogramando operaciones y activando protocolos sanitarios preventivos en obras, sino también abriendo una importante oportunidad para la intervención eficiente de las tecnologías orientadas a la transformación digital efectiva. Hexagon Mining realizó el webinar “La importancia de la interoperabilidad en la cadena de valor de la industria minera en tiempos de crisis”, estrenando así su ciclo de webinars HXG Technical Series que se extenderá hasta julio y abordará el impacto de las soluciones tecnológicas en aspectos críticos de la minería como la evaluación estratégica, el control del flujo operacional, la planificación, la gestión de flota, la mitigación de riesgos, y el análisis geoestadístico, entre otros.

Para los organizadores de la serie es preciso incorporar este impulso protagónico de tecnología en la pandemia para avanzar hacia una nueva era en la minería, aprovechando la infraestructura actual, despertando la tecnología subutilizada y desarrollando habilidades digitales. La clave para avanzar hacia una minería digital es la interoperabilidad, permitiendo que los sistemas informáticos y los equipos tecnológicos conversen en un mismo lenguaje, se integren, impacten en la reducción de costos de mantención y operación, y eleven la productividad.

Carlos Carmona, gerente general de Hexagon Mining Chile, señaló que nuestra minería subterránea está avanzado hacia Santiago, lo que supone una serie de cambios y desafíos, tanto para la industria como para sus proveedores. “Si pensamos en minería, indudablemente nuestra mirada se vuelca a las regiones del norte, donde se concentran los yacimientos más productivos; no obstante, en la Región Metropolitana existe una gran cantidad de yacimientos con altas expectativas de crecimiento. La minería subterránea está migrando a la capital y ello nos obliga a mejorar nuestra infraestructura interoperable, con alto énfasis en el desarrollo sustentable, amigable con las comunidades, centros urbanos y el medio ambiente”.

Las nuevas tecnologías y la integración de las misma deberá asegurar el monitoreo continuo de condiciones y emisiones, la automatización permitirá operar en condiciones adversas, y la digitalización ayudará a administrar grandes volúmenes de información en tiempo real para tomar mejores decisiones. “Se necesitará el aporte de muchos emprendedores e innovadores con nuevas ideas en la forma de hacer minería, en la que la interoperabilidad será un requisito para asegurar compatibilidad e integración de tecnologías de muchos tipos y fuentes”, agregó.

Por su parte, Rodrigo Couto, director regional Latinoamérica de Hexagon Mining, explicó que es muy frecuente que las compañías mineras cuenten con verdaderos silos de datos no integrados provenientes de diferentes secciones en la cadena de producción; “no hay un flujo de información continuo que atienda las expectativas de todas las áreas, como es el personal en faena, los contratistas y los proveedores, lo que genera un problema para quien gerencia toda mina. Tenemos que integrar los datos que vienen del hardware, software, y los ambientes; y es ahí donde las tecnologías interoperables son la solución para este desafío”, sostuvo.

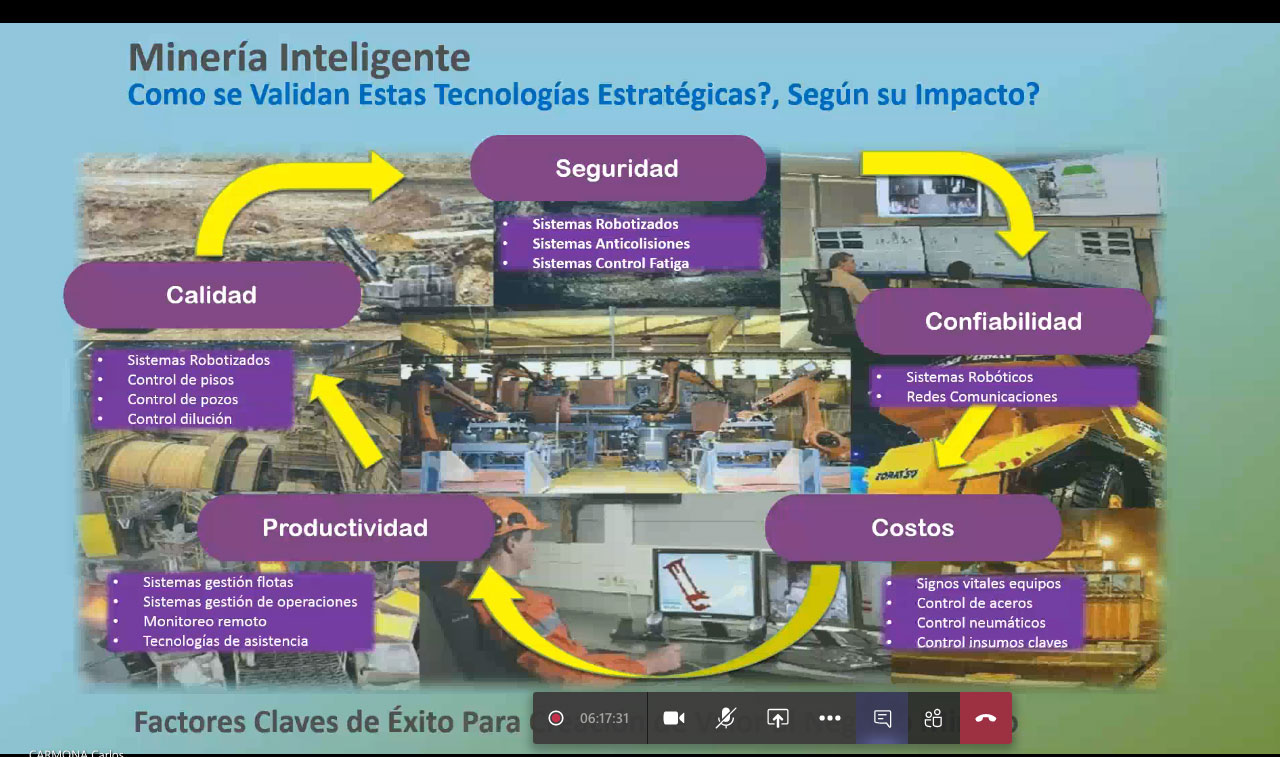

Carmona analizó el rol de las tecnologías estratégicas orientadas a una minería inteligente y más competitiva, haciendo uso de información confiable y actualizada. Sin embargo, las compañías cuentan con una larga trayectoria de inversiones en tecnologías y sistemas informáticos que no logran visibilizar su impacto en la producción, en los tiempos productivos o en la seguridad operacional, razón que obliga a priorizar la necesidad de tener tecnologías interoperables entre sí, aprovechando las ventajas de un escenario a nuestro favor: transferencia tecnológica e innovación, Chile como exportador de ingeniería, disponibilidad de capital humano avanzado y regulaciones exigentes de alto estándar. “El paradigma de la transformación digital implica un paso previo en interoperabilidad y demostrar el impacto de avances como la automatización robótica en la planificación minera. En la industria ya existe una cultura tecnológica y los esfuerzos debieran centrarse en identificar las innovaciones disruptivas basadas en el IoT que colaboren en la interoperabilidad y agreguen valor al negocio”, puntualizó Carlos Carmona.

Una efectiva estrategia para la transformación digital es aplicar las nuevas tecnologías en su conjunto y no en forma individual. La transformación digital va más allá de incorporar tecnologías , busca reinventar la cultura empresarial y en este sentido las generaciones con la cultura digital ya están activas y serán ellos los que protagonicen el futuro y sus ventajas.

El panorama del proceso de digitalización varía en cada país y de acuerdo a su foco, ya sea en inversión empresarial y gubernamental, adopción tecnológica, servicios básicos, capital humano e infraestructura tecnológica. En este sentido, los países mejor preparados serían: Singapur, en capital humano; Dinamarca, Suiza e Islandia, en infraestructura tecnológica; Estados Unidos y Canadá, en adopción de tecnologías; Japón, en servicios básicos; listado al que se suma Costa Rica como líder en América Central y Chile en América del sur. Pese a ello, esto no significa que seamos referentes en transformación digital específicamente en la industria minera, ya que todo indica que esta industria está algo rezagada en este aspecto en relación a otros sectores del país.

HOJA DE RUTA DE INVERSIÓN

La minería inteligente está invirtiendo este año en automatización, robótica fija y móvil, teleoperación y telerobótica. Carlos Carmona explica que estas prioridades se basan en sus hojas de ruta internas que se alinean a sus áreas de innovación o transformación digital. “La tendencia indica que las tecnologías de monitoreo, automatización y robótica se masificará en las operaciones de las faenas que están menos implementadas y seguirán aumentando gradualmente en las que ya lo están”, añadió.

Las prioridades de corto plazo mantienen su foco en la productividad, seguridad, gestión de operaciones, control y optimización. En este sentido se observa un gran interés en soluciones en: sistemas de control y optimización de operaciones mina (control de activos), optimización del carguío y transporte minero y mejora de la calidad de las operaciones unitarias mina (control de calidad), monitoreo de condiciones de equipos para gestión del mantenimiento “signos vitales equipos principales”, sistema de comunicaciones minería rajo abierto y subterránea, y sistemas de seguridad minera-anticolisiones de equipos mineros y fatiga y somnolencia de operadores. Mientras que las prioridades de mediano y largo plazo se orientan a atender la productividad, calidad, seguridad y confiabilidad, invirtiendo en soluciones de automatización y robótica móvil (LHD y CAEX), y automatización y robótica fija (robot manipuladores para refinería y fundición, manejo de ácido, manejo de arsénico, manejo de inchancables y desenllampe de tolvas camión, cambio de neumáticos, toma de muestras de concentrado, etc).

En su opinión, el impacto en el negocio será por el efecto de las tecnologías aplicadas en los diferentes procesos en la cadena de valor del negocio minero y no por la interoperabilidad per se. Añade que, lo que asegurarán los estándares tecnológicos de interoperabilidad es que las diferentes tecnologías de monitoreo, automatización, robótica y control se reflejen realmente, ya sea en los indicadores de seguridad, costos, productividad, calidad y confiabilidad; esto al lograr su efectividad tecnológica al tener niveles de compatibilidad adecuados para compartir datos, información y control entre los diferentes sistemas. Un estándar de interoperabilidad tecnológica, como por ejemplo en las áreas de carguío y transporte minero, podría generar incrementos de productividad en procesos de extracción por sobre el 10%, otros KPIs relevantes son por ejemplo la reducción de un 2% en costos de mantención al año, la reducción de un 3% en costos de operación anual y un 1% de mejoras en productividad”.

A la espera de superar esta impactante pandemia que ha golpeado al mundo entero y los motores productivos como el minero no quedan fuera del shock, los estrategas de la industria esperan cosechar aprendizajes de esta etapa en la que las tecnologías cobran un nuevo valor en tiempos en los que la distancia y la hiperconectividad marcan la agenda.

Inscripciones para al Mining Tech Series en: https://connect.hexagonmining.com/tech-series-chile

—

Andrea Riquelme P.

Periodista Senior

Gestión de prensa

Hexagon Mining

www.hexagonmining.com